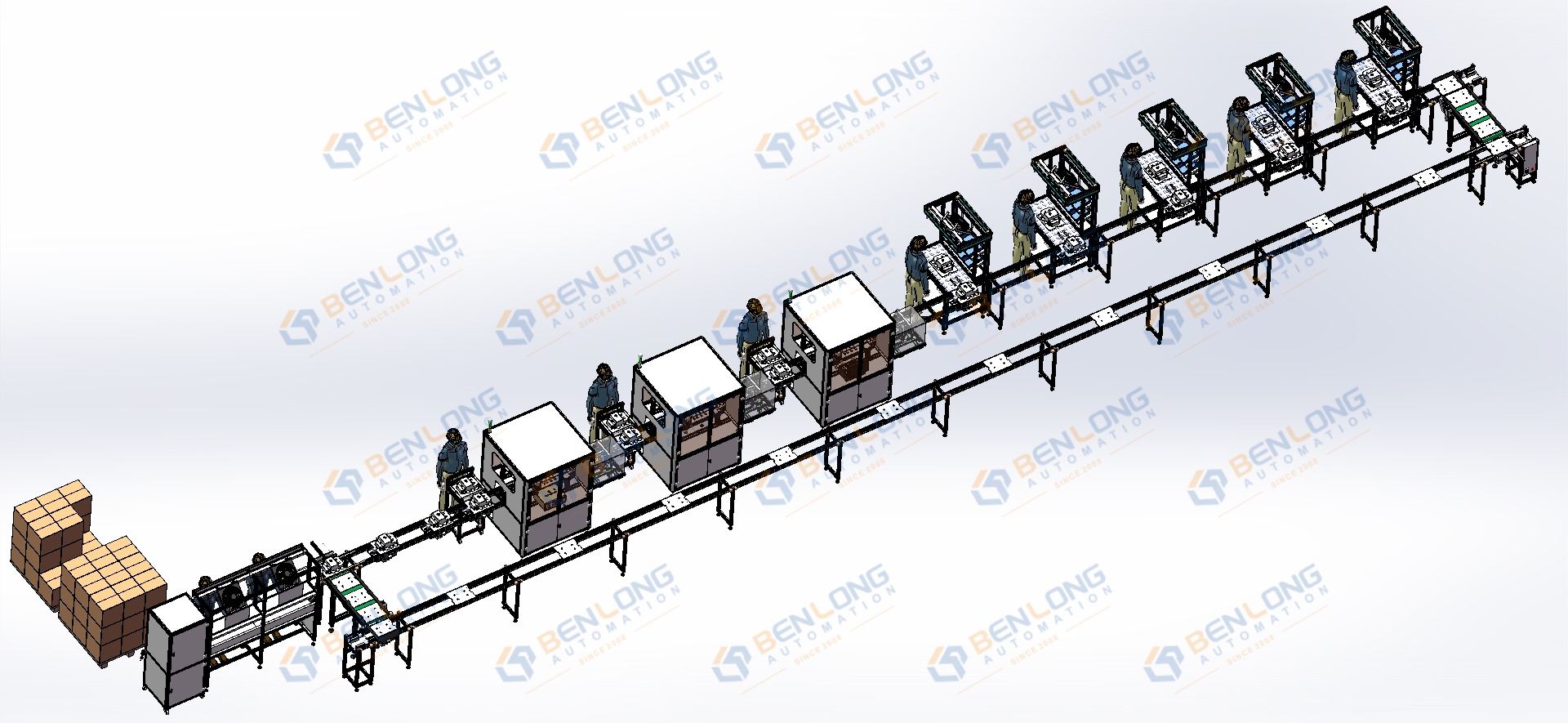

Koormuslüliti (LBS) automatiseeritud tootmisliin on loodud saavutama kesk- ja madalpinge lülitusseadmete kokkupanekul ja testimisel suure efektiivsuse, täpsuse ja töökindluse. Esialgses etapis teostatakse käsitsi kokkupanek, et tagada põhikomponentide õige paigaldamine ja säilitada paindlikkus tootevariatsioonide jaoks. Kui kokkupanek on lõppenud, asetatakse iga toode spetsiaalsele kaubaalusele, mis toimib kandurina kogu tootmisprotsessi vältel. Seejärel transporditakse kaubaalustel olevad tooted sujuvalt mööda kahekiiruselist kettkonveierisüsteemi, mis tagab stabiilse transpordi ja sujuva integreerimise järgnevate automaatsete testimisjaamadega.

Liin sisaldab mitut automaatset testimisüksust, et kontrollida toote kvaliteeti ja toimivust vastavalt rahvusvahelistele standarditele. Esimene jaam teostab vooluahela takistuse testimise, tagades, et kontakttakistus jääb ettenähtud vahemikku, et minimeerida energiakadu ja temperatuuri tõusu. Sellele järgneb sisse-välja dielektrilise vastupidavuse test, mis valideerib lüliti isolatsioonitugevust nimipinge all ja kinnitab ohutut isolatsioonivõimet. Lisaks viiakse läbi sünkroniseerimistest, et hinnata kõigi pooluste mehaanilist ja elektrilist koordineerimist, tagades järjepideva töö ja usaldusväärse jõudluse praktilistes rakendustes.

Selle struktureeritud protsessi kaudu tagab tootmisliin mitte ainult iga testi täpsuse ja korduvuse, vaid parandab oluliselt ka üldist tootlikkust. Kombineerides käsitsi täpsuse alguses automaatse kvaliteedikontrolliga tagaosas, pakub LBS-i tootmisliin terviklikku lahendust, mis suurendab ohutust, tõhusust ja järjepidevust. See süsteem sobib ideaalselt kvaliteetsete koormuslülitite suuremahuliseks tootmiseks, võimaldades tootjatel rahuldada rangeid turunõudmisi, tagades samal ajal toote töökindluse ja tööohutuse.

Postituse aeg: 16. august 2025

20220919-1.jpg)