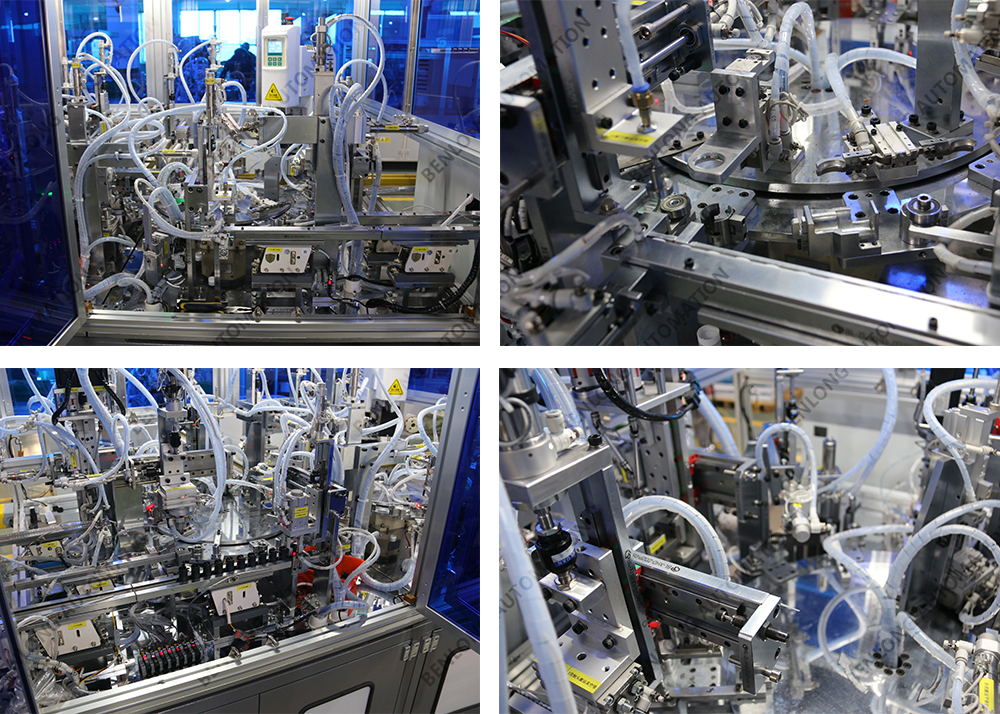

ස්වයංක්රීය එකලස් කිරීම: පෙර සැකසූ එකලස් කිරීමේ වැඩසටහන සහ උපදෙස් වලට අනුව, ලාම්පු සෙවන, බල්බය, පරිපථ පුවරුව යනාදිය ඇතුළුව සංඥා ආලෝකයේ සෑම අංගයක්ම ස්වයංක්රීයව එකලස් කිරීම උපකරණවලට සම්පූර්ණ කළ හැකිය. ස්වයංක්රීය එකලස් කිරීම හරහා, එය නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි අතර අතින් ක්රියාත්මක වීමේ දෝෂය අඩු කළ හැකිය.

නිරවද්ය ස්ථාන පාලනය: සංඥා ආලෝකයේ සෑම සංරචකයක්ම නිවැරදිව ස්ථාපනය කිරීම සහ පෙළගැස්ම සහතික කිරීම සඳහා උපකරණවලට නිශ්චිත ස්ථාන පාලනයක් සිදු කළ හැකි අතර, එකලස් කිරීමේ ක්රියාවලියේදී අපගමනය හෝ දෝෂ වළක්වා ගත හැකිය.

සම්බන්ධ කිරීම සහ සවි කිරීම: උපකරණවලට සංඥා ආලෝකයේ විවිධ සංරචක අතර සම්බන්ධතාවය සහ සවි කිරීම අවබෝධ කර ගත හැකිය, එනම් ලාම්පු සෙවන ලාම්පු පදනම සමඟ තදින් ඒකාබද්ධ කිරීම, බල්බය පරිපථ පුවරුව සමඟ සවි කිරීම යනාදිය. නිවැරදි සම්බන්ධතාවය සහ සවි කිරීම හරහා, සංඥා ආලෝකයේ ස්ථායිතාව සහ කල්පැවැත්ම සහතික කළ හැකිය.

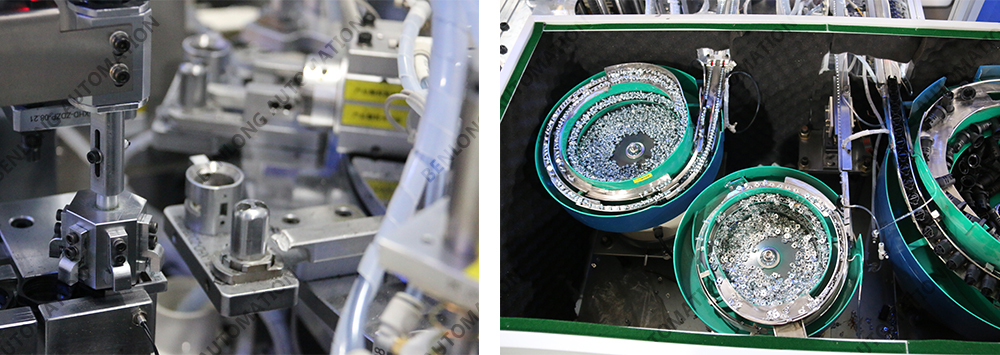

ක්රියාකාරී පරීක්ෂණය: උපකරණවලට සංඥා ආලෝකයේ ක්රියාකාරී පරීක්ෂණය සිදු කළ හැකිය, බල්බයේ දීප්තිමත් බලපෑම හඳුනා ගත හැකිය, පරිපථ පුවරුවේ සාමාන්ය ක්රියාකාරිත්වය යනාදිය. ක්රියාකාරී පරීක්ෂණය හරහා, එකලස් කරන ලද සංඥා ආලෝකය සාමාන්යයෙන් ක්රියා කළ හැකි බවත් අදාළ ප්රමිතීන් සහ අවශ්යතා සපුරාලිය හැකි බවත් සහතික කළ හැකිය.

දෝෂ හඳුනාගැනීම සහ ඉවත් කිරීම: සංඥා ලාම්පු එකලස් කිරීමේදී උපකරණවලට දෝෂ හඳුනාගැනීම සිදු කළ හැකි අතර, පරීක්ෂණ ප්රතිඵල අනුව අනුරූප ඉවත් කිරීම සහ අලුත්වැඩියා කිරීම සිදු කළ හැකිය. මෙය එකලස් කිරීමේ ගුණාත්මකභාවය සහ නිරවද්යතාවය වැඩි දියුණු කිරීමට සහ අසාර්ථක වීමේ අනුපාතය අඩු කිරීමට උපකාරී වේ.

නිෂ්පාදන දත්ත පටිගත කිරීම සහ විශ්ලේෂණය: උපකරණ එකලස් කිරීමේ ක්රියාවලියේදී ප්රධාන දත්ත වාර්තා කළ හැකිය, එනම් වැඩ කරන කාලය සහ එකලස් කිරීමේ වේගය, පසුව දත්ත විශ්ලේෂණය සහ ප්රශස්තිකරණය සඳහා. එකලස් කිරීමේ දත්ත විශ්ලේෂණය කිරීමෙන්, ඵලදායිතාව වැඩිදියුණු කළ හැකි අතර එකලස් කිරීමේ ක්රියාවලිය ප්රශස්තිකරණය කළ හැකිය.