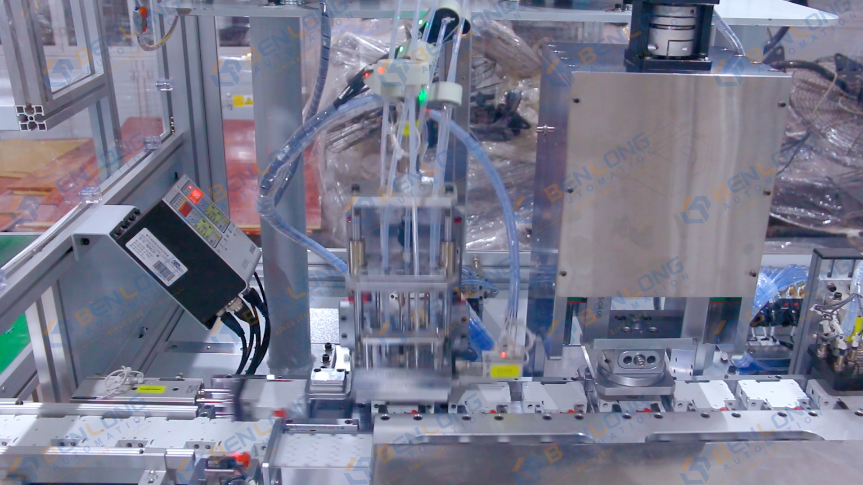

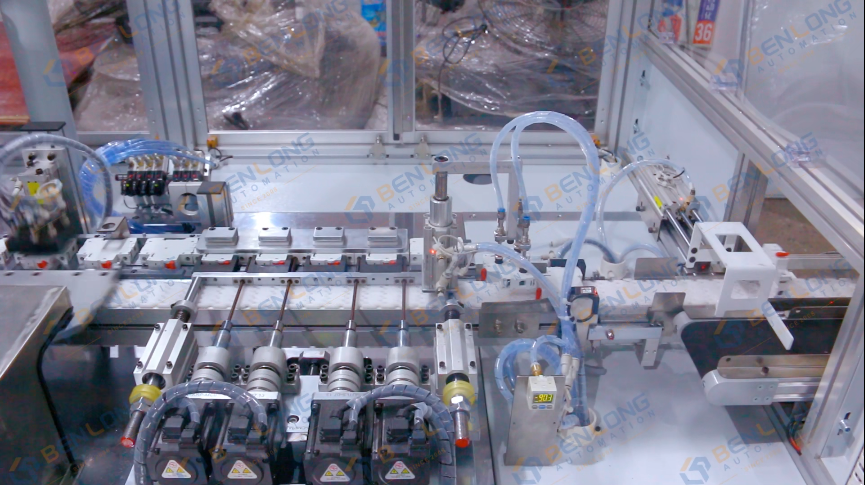

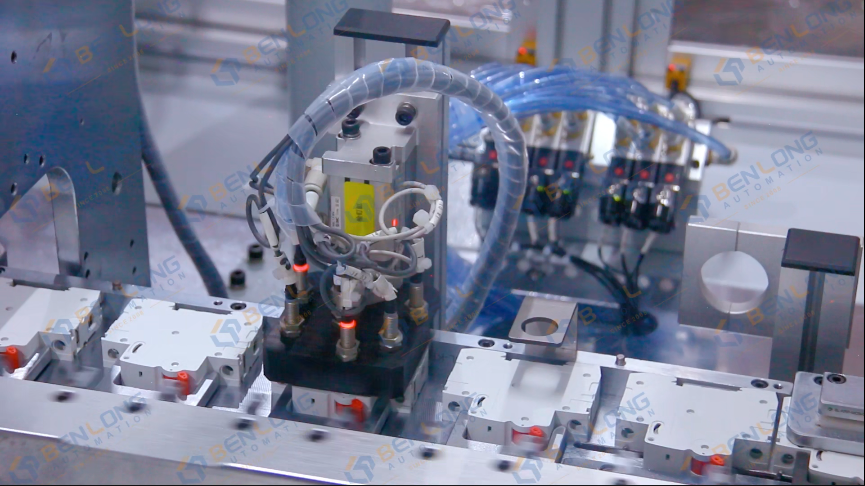

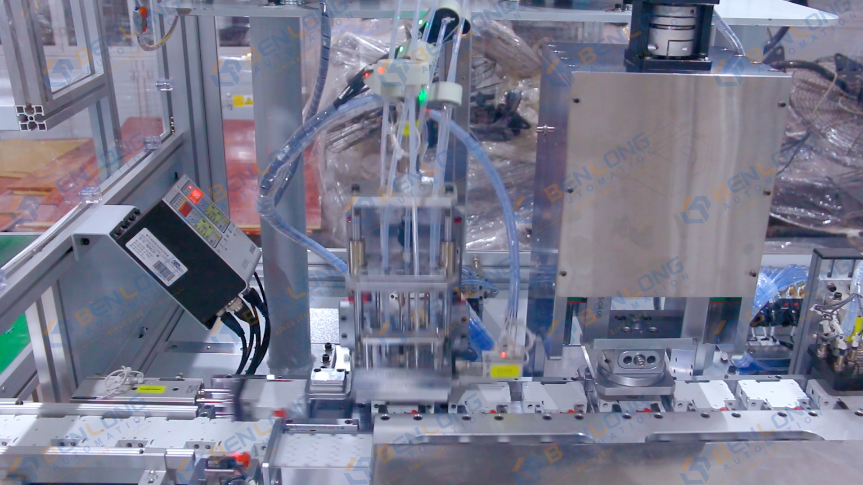

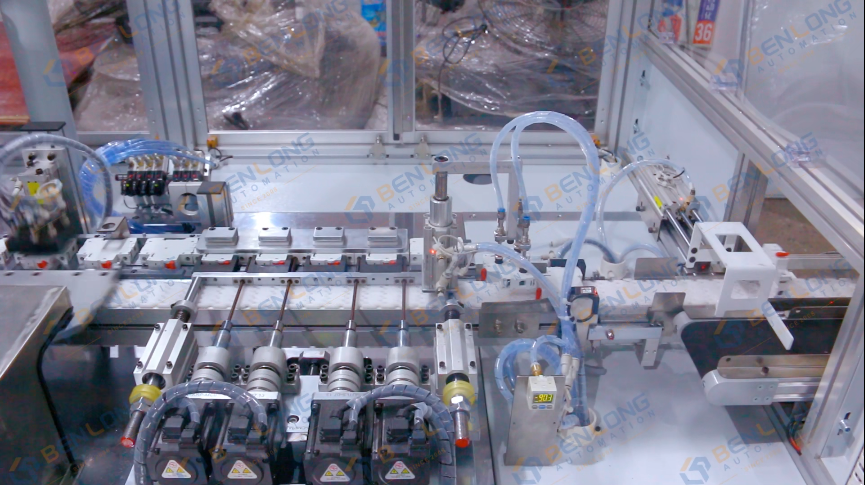

To najnowocześniejsze urządzenie do automatycznego wsuwania kołków, nitowania, znakowania atramentowego i dwustronnego testowania dokręcenia śrub zaciskowych w wyłącznikach nadprądowych (MCB) zostało zaprojektowane z myślą o precyzyjnej i wydajnej produkcji wyłączników nadprądowych (MCB). Łącząc zaawansowaną robotykę, precyzyjne nitowanie i zautomatyzowaną kontrolę jakości, zapewnia ono stałą wydajność i niezawodność każdego wyprodukowanego egzemplarza.

Główne cechy:

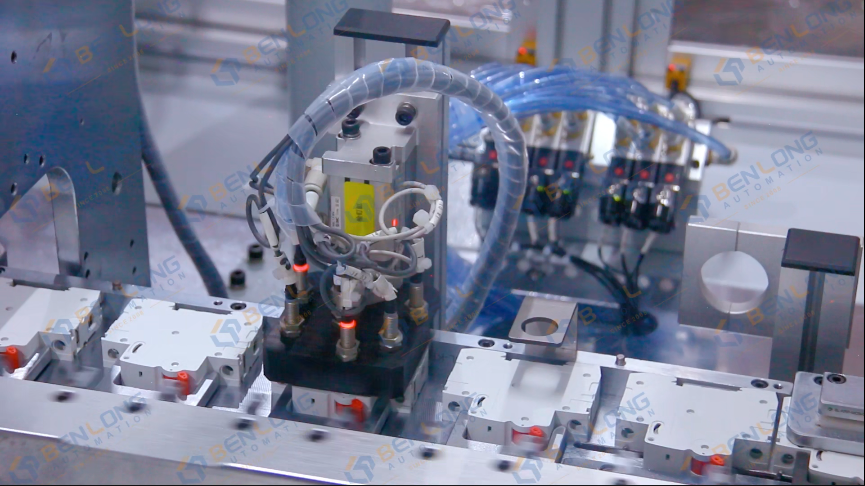

Automatyczne wkładanie kołków: Precyzyjnie prowadzony mechanizm zapewniający bezbłędne ustawienie i wkładanie kołków, redukujący konieczność ręcznej interwencji.

Szybkie nitowanie: Wytrzymała technologia nitowania gwarantuje bezpieczne połączenia zaciskowe przy równomiernym nacisku.

Znakowanie atramentowe/laserowe: czytelne i trwałe etykiety produktów (model, oceny, kody QR) umożliwiające śledzenie i zachowanie zgodności z przepisami.

Weryfikacja momentu dokręcania śrub dwustronnych: automatyczne testowanie dokręcenia śrub zaciskowych po obu stronach, zapobiegające luźnym połączeniom i zapewniające bezpieczeństwo elektryczne.

Sterowanie PLC: przyjazny dla użytkownika interfejs z programowalną logiką umożliwiający elastyczną regulację produkcji.

Korzyści:

✔ Produkcja 24/7 – Minimalne przestoje dzięki automatycznemu transportowi materiałów.

✔ Zero wad – zintegrowane czujniki wykrywają i odrzucają wadliwe podzespoły w czasie rzeczywistym.

✔ Skalowalna wydajność – możliwość dostosowania do zapotrzebowania na małą i dużą ilość danych.

Idealne dla producentów wyłączników nadprądowych (MCB), którzy chcą zwiększyć wydajność, obniżyć koszty pracy i zachować rygorystyczne standardy IEC/UL. Dostępne są konfiguracje dostosowane do konkretnych wymagań montażowych.